« De uitdaging was om de gevraagde

cyclustijden te halen in combinatie met

de strenge kwaliteitseisen voor veilig-

heidscomponenten. »

Ballieu Klaas, Projectingenieur TMC Machines

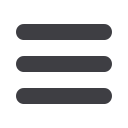

E

en producent van spanbanden

zocht een geautomatiseerde op-

lossing voor zijn productie. TMC

machines ontwierp hiervoor een

volledig geautomatiseerde productielijn.

Deze bestaat uit drie delen: deel 1 maakt

volautomatisch rollen met haak, in het

tweede deel werkt een operator de korte

delen met ratels af en door het derde deel

worden ze samengevoegd in een intelli-

gent buffer.

St(r)ikt machinaal

In het eerste deel worden band, haken,

labels en garen uit bulk gebruikt. Dikte-

meting en metaaldetectie worden ingezet

om kwaliteitstekortkomingen op te sporen.

Haken worden met behulp van een pick

and place naar de vouwpositie gebracht.

In deze positie wordt het band rond de

haak gevouwen door middel van servop-

neumatische componenten. Aangezien de

grondstof een geweven product is, is deze

niet altijd maatvast of recht. Tijdens deze

manipulatie is het van zeer groot belang

dat de machine de band steeds blijft vast-

houden. Het is een spelletje van grijpen

en overnemen zodat de band in alle stap-

pen onder controle blijft. De labels met

gewenste gegevens worden afgesneden

en met een vacuümgenerator met feed-

backsignaal op de juiste plaats inge-

voegd. Dit geheel wordt zowel naar de

CNC gestuurde naaimachine getranspor-

Bandwerk

De uitdaging: gevraagde cyclustijd in combinatie met de strenge kwaliteitseisen

TMC Machines uit Ieper is gespecialiseerd in machines

voor narrow fabric textiles.

Al 15 jaar lang leveren ze oplossingen aan de textielindustrie: van heavy duty cnc

naaimachines, snij- en wikkelmachines tot volledig geautomatiseerde productielijnen.

Om efficiënter en sneller te werken is een bijkomende firma voor 3D-printing opgericht.

De machine maakt veiligheidsproducten

die onderworpen zijn aan strenge

eisen. Fouten vermijden of uitfilteren is essentieel waardoor diagnose en

feedback prominent aanwezig zijn in de architectuur van de machine.

Oplossingen in 3D

Om plooi-, frees- en draaiwerk tot

een minimum te herleiden werd

een 3D-printer aangeschaft. Veel

componenten kunnen worden ge-

print wat heel wat winst met zich

meebrengt in volgende productie-

stappen. Zo worden veel bevesti-

gingsblokjes geprint voor bijvoor-

beeld sensoren, maar ook

complexere componenten kunnen

ontworpen worden. Zo is bijvoor-

beeld de slede waarin de ratels en

haken vastgemaakt worden op

maat geprint, alsook werd een

venturi ontworpen en geprint met

exacte afmeting en oriëntatie die

nodig waren om een naaigaren te

kunnen evacueren. Ruimtelijk per-

fect geïntegreerd in het proces, en

van alle mogelijke adapters en

connecties voorzien. Om de inves-

tering te rentabiliseren wordt ook

voor derden geprint.