Speed up production

Bei der Endmontage auf der neuesten Fer-

tigungslinie setzte Bosch Mahle Turbo

Systems auf maschinenbauliches Know-

how aus der Umgebung – als Partner hol-

te man J&M Maschinenbau aus dem nur

wenige Kilometer entfernten Bleiburg ins

Boot. Dabei war Tempo gefragt, denn

Bosch Mahle Turbo Systems wollte einen

„Turbo für die Turbofertigung“.

Dipl.-Ing. Ferdinand Hochhauser, Ge-

schäftsführer Bosch Mahle Turbo Sys-

tems: „Bei der Endmontage werden über

30 Einzelteile auf unterschiedlichste Art

und Weise zu einem Turbolader zusam-

mengefügt – aufnehmen, zuführen, einle-

gen, verpressen, verschrauben oder mit

einer Schelle fixieren und das in wech-

selnden Positionen. Zudem wollten wir

verschiedenste Typen auf der Linie ferti-

gen können – ohne tagelange, teure Um-

bauten an der Maschine vornehmen zu

müssen. Das Zellenkonzept mit den

durchdachten Umbausätzen von J&M hat

uns da überzeugt. Wir sparen damit hun-

derttausende Euros schon bei der An-

schaffung jeder einzelnen Fertigungszelle

und wertvolle Zeit beim Umrüsten.“

Modulare Anlage

Die Endmontage verfügt gegenwärtig über

vier Zellen – es können aber auch typenab-

hängig mehr oder weniger sein. Dank der

modularen Lösung von J&M kein Problem:

„Wir beschicken die nebeneinander be-

findlichen mobilen Zellen mit einem Robo-

ter, der den entstehenden Turbo einer Be-

arbeitungszelle nach der anderen zuführt.

Ändert sich die zu fertigende Type, wird

einfach eine Zelle oder ein Teil von ihr ent-

fernt und eine andere Zelle oder ein Um-

bausatz eingefügt. Sind nur drei Zellen er-

forderlich, lässt der Roboter eine Zelle aus.

So sind wir hoch flexibel und unser Kunde

erspart sich Zeit, Geld und braucht gegen-

über älteren, ähnlichen Anlagen um einen

Werker weniger“, erklärt Albin Jelen, Ge-

schäftsführer von J&M Maschinenbau.

Verdichtergehäusemontage

Viele Bearbeitungsschritte sind notwen-

dig, bis der Turbo die Endmontage in Rich-

tung des finalen Schweißvorgangs ver-

lässt. Den Auftakt bildet Station 1 – die

Verdichtergehäusemontage. Der Roboter

übernimmt die vorgefertigte Rumpfgrup-

pe aus dem Arbeitsfluss und legt sie an

der Rückseite in die Zelle ein. Dann wird

der Tisch mithilfe von zwei pneumati-

schen DGC-Achsen nach vorne in den Ar-

beitsbereich der Station geführt. Dort hält

ein Dreipunktgreifer HGDT das manuell

eingelegte Verdichtergehäuse von hinten

fest. Anschließend schwenken DSBC-Zy-

linder die gesamte Haltevorrichtung mit

dem Greifer und dem Gehäuse um 90

Grad, um die Rumpfgruppe sanft von

oben anpressen zu können.

Der Turbolader

– unerlässlich

für Höchstleistungen und Effizienz

bei Kolbenmotoren.

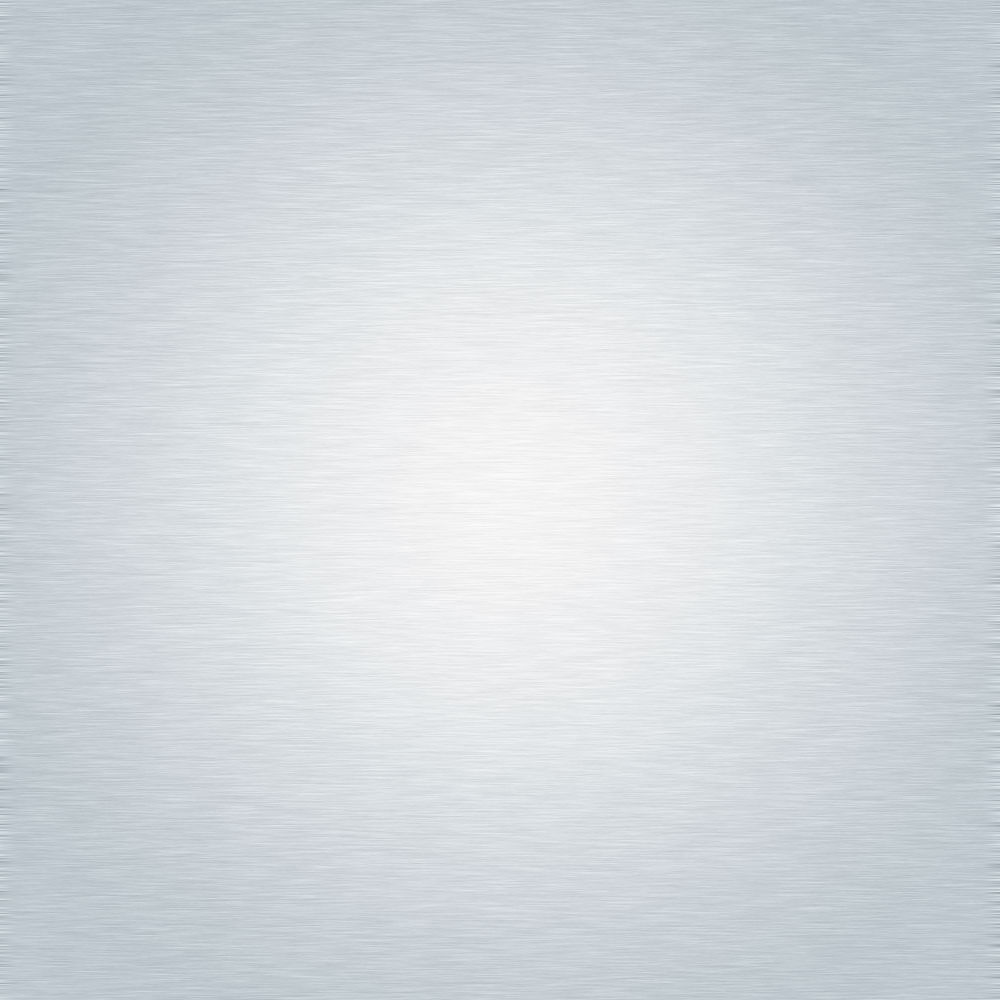

In Station 1

sorgen

Pneumatik und Elektrik

von Festo für die Montage

des Verdichtergehäuses

auf der Rumpfgruppe.

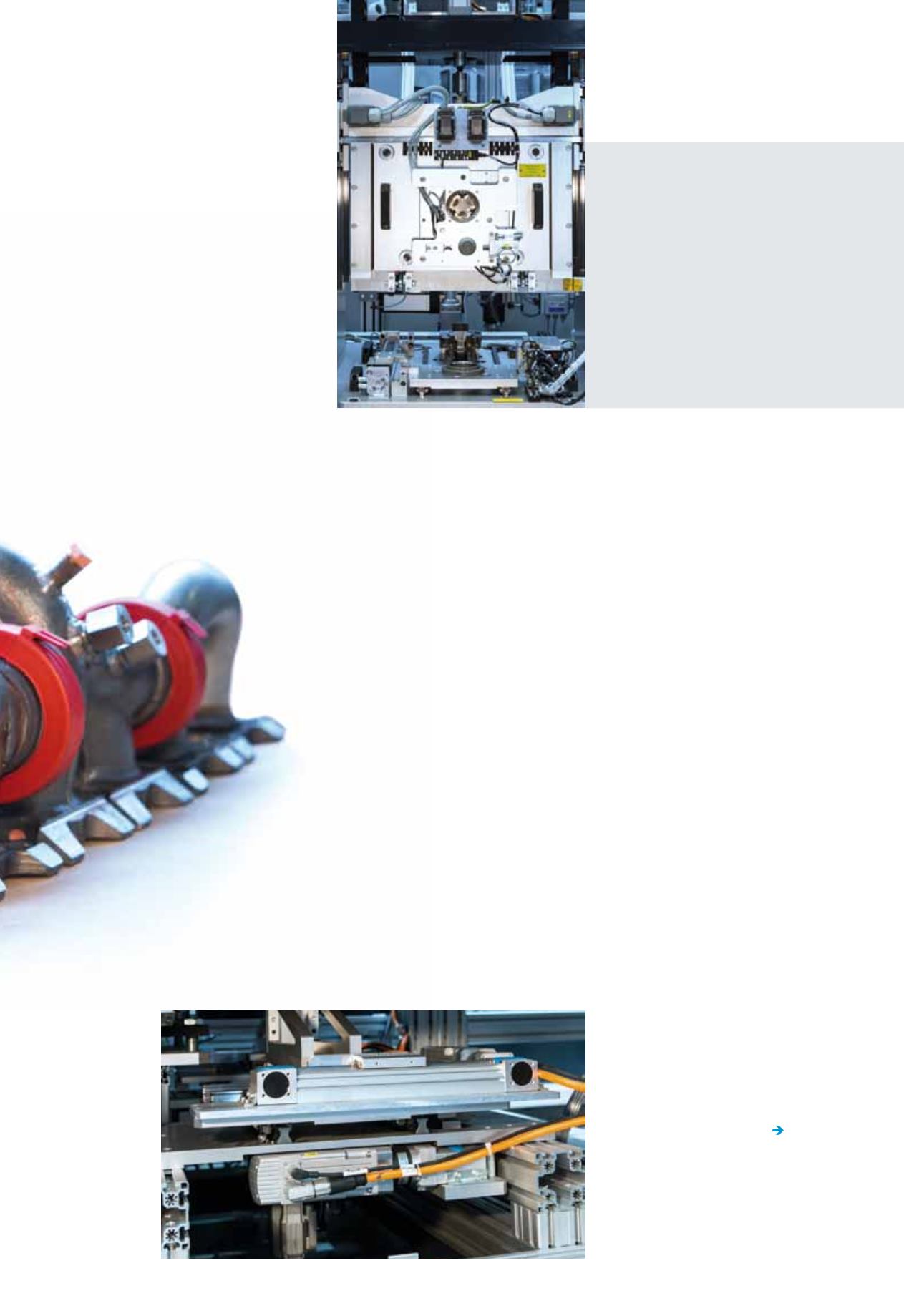

Zwei EGC-Achsen

mit Festo Servomotoren

EMMS positionieren den x/y-Tisch mit dem

Schrauber im unteren Bereich von Station 1.

Bilder: Martina Draper

3.2015

trends in automation

Synergien

34

–

35